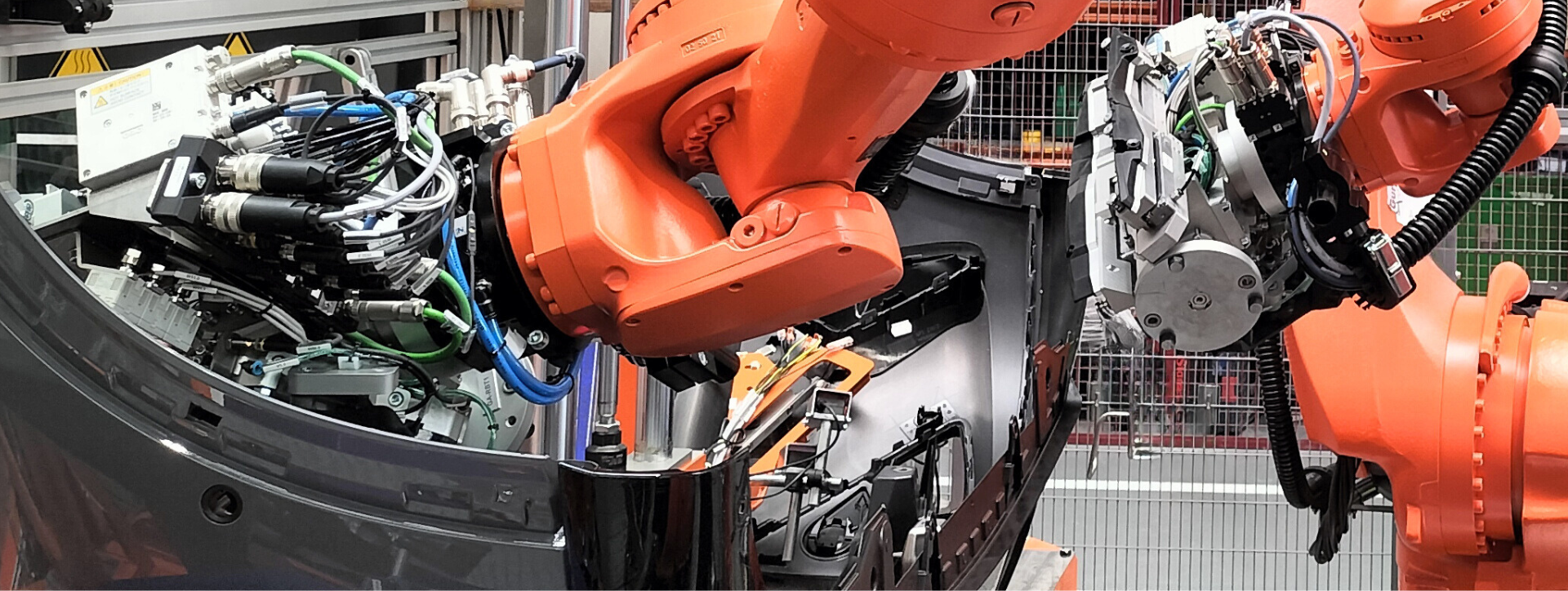

Instalación desarrollada para automatización del aplicado de primer en luna delantera y trasera, atornillado de bacas del techo, e instalación burletes en puertas delantera y trasera.

Todas las operaciones se realizan de forma automática sobre la cadena de producción en movimiento adaptándose automáticamente al modelo que entra.

Instalación desarrollada para automatización del aplicado de primer en luna delantera y trasera, atornillado de bacas del techo, e instalación burletes en puertas delantera y trasera.

Todas las operaciones se realizan de forma automática sobre la cadena de producción en movimiento adaptándose automáticamente al modelo que entra.

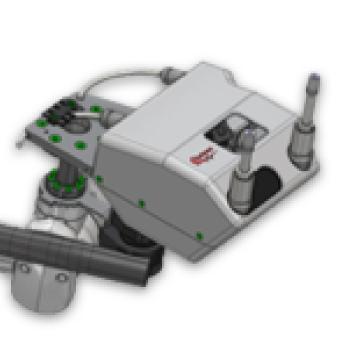

Sincronización de la posición del robot con el movimiento de la carrocería. Sistema compuesto por 3 tracks. El track central se acopla a la estructura del vehículo y se sincroniza con el movimiento de la cadena de transporte, transmitiendo la posición y velocidad a los tracks laterales que sustentan los robots de 6 ejes, con en algunos casos ejes auxiliares.

CARRO SEGUIDOR, SINCRONISMO

Track central con carro de acoplamiento a estructura del vehículo.

APLICADO AUTOMÁTICO PRIMER

Sistema de aplicado líquido primer:

- Control preciso de cantidad aplicada

- Sensórica de toma de datos.

- Sistema automático de cambio de boquilla

- Sistema automático de chequeo de boquilla

- Sistema automático de purga de boquilla.

- Software de control y ajuste.

- Cámara de vídeo integrada.

ATORNILLADO BACAS

Sistema robotizado atornillado doble.